Vernieuwbouwen met oude kranten

Gepubliceerd 21 september 2021 | Update: 24 februari 2025

Cellulose is een fantastisch materiaal voor het op grote schaal verduurzamen van woningen. In deze blog gaat KERN-docent Nicolaas van Everdingen in op de voordelen van cellulose. Ook bespreekt hij een paar voorbeeldprojecten uit zijn eigen praktijk en zet de aandachtspunten voor een succesvolle toepassing op een rij.

Door Nicolaas van Everdingen, expert energieneutraal bouwen en docent Kennisinstituut KERN

Cellulose als biobased bouwmateriaal

Vóór de komst van de bekende fossiele isolatiematerialen als PIR en EPS waren alle isolatiematerialen biobased.

Zo bouwde mijn opa in 1942 de boerderij ’t Slot om naar een fruitbewaarplaats. Hij voorzag de binnenzijde van de steensmuren van dikke lagen kurk. Die kurk zit er nu nog op en zorgde er na de verbouwing naar een woonboerderij voor dat het gasverbruik relatief laag was voor zo’n grote woning. Ook het dikke rieten dak is een mooi biobased isolatiemateriaal.

Cellulose anno nu

Cellulose bestaat uit oud papier waaraan een zoutoplossing is toegevoegd als brandvertragend middel. Met name in Duitsland is de aandacht voor “Baubiologie” en de “Öko”-prestaties van bouwmaterialen en dus ook isolatiematerialen vele malen groter dan hier. In onze praktijk gebruiken wij cellulose met het Duitse NaturePlus-certificaat.

Je begint met het luchtdicht aanbrengen van een dampremmende “intelligente” folie op rachels. Die remt damp als dat nodig is en is dampopen als dat kan. De cellulose wordt in de fabriek sterk gecomprimeerd en in balen verpakt.

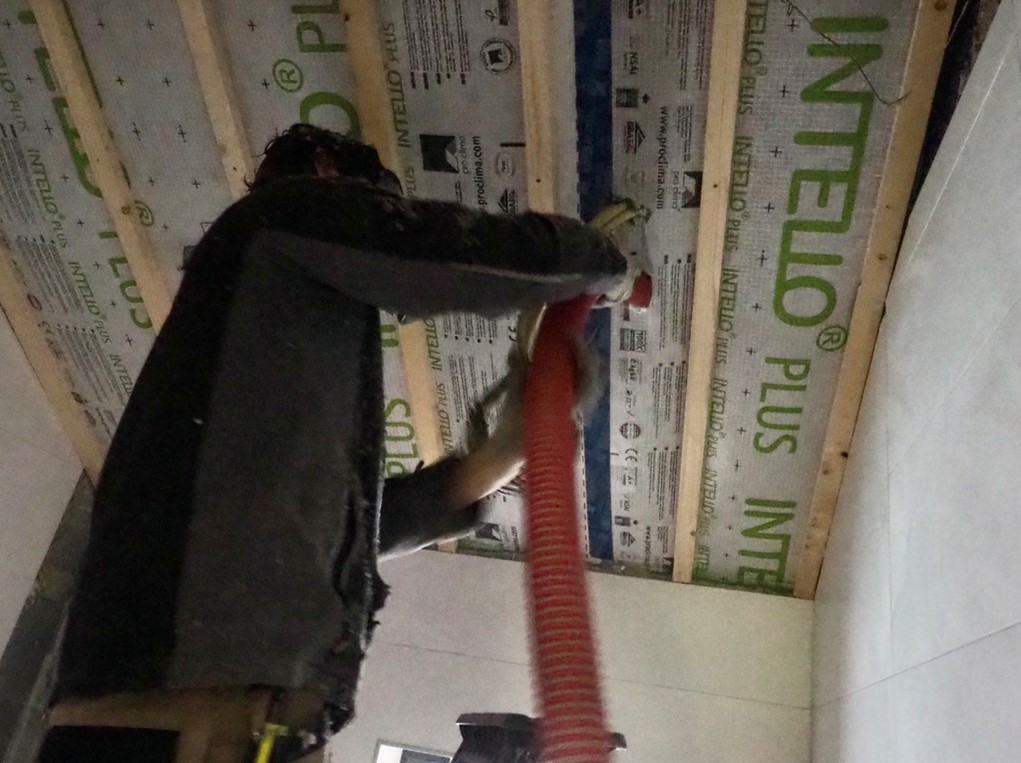

Foto: Inblazen cellulose

Het inblazen van de cellulose geschiedt met een soort grote stofzuiger via een slang vanuit een vrachtauto. Met een mes snijdt je per vak een gat in de folie als inblaasopening. Bij dit werk is een stofmasker nodig.

Een paar kengetallen

12,5 kg cellulose is verpakt in balen van 103 liter, ca. 120 kg/m3*

Vulgraad in wanden en daken: 38 – 65 kg/m3 (wij houden ca. 55 aan)

Vulgraad in vloeren en plafonds: 25 – 65 kg/m3 (wij houden ca. 35 aan)

Lambda-waarde: 0,037 W/mK

Warmtecapaciteit: 2150 J/kgK**

*: Voor transport wordt de cellulose dus een factor 2,5 tot 3 gecomprimeerd! Dat zien we bij glas- en steenwol niet gebeuren.

**: Ter vergelijking: Van PUR is de warmtecapaciteit per kg ca. 1500 J/kgK en van parafine, dat gebruikt wordt als PCM om warmte te bufferen, is die ca. 2300 J/kgK. Baksteen en beton scoren relatief slecht met ca. 880 J/kgK.

CO2-uitstoot van productie: Het primaire energieverbruik voor de productie van cellulose bedraagt slechts 30% van die van glaswol en 15% van EPS (Bron: TU Graz).

Praktijkvoorbeelden

Ik loop een paar voorbeelden langs uit mijn eigen adviespraktijk om te laten zien dat je cellulose eigenlijk in elke situatie wel kunt toepassen.

Jaren ’30 woning

In 2017 hebben wij een 2^1 kapper uit 1934 tot een all-electric Plushuis vernieuwbouwd. De begane grondvloer en de verdiepingsvloeren, voorzetwanden en daken zijn hier met 15 tot 20 cm. cellulose gevuld. Sinds de oplevering zijn de bewoners zeer tevreden over het wooncomfort in alle seizoenen. Uit onze energiemonitoring blijkt deze woning zeer energiezuinig te zijn.

Jaren ’40 woning naar passiefhuis

Oud-KERN-cursist Pieter de Wit van De Keurder vernieuwbouwt op dit moment zijn eigen woning uit ca. 1942 naar een Plushuis. Pieter blaast 10 cm cellulose in de voorzetwanden en 20 cm tussen de gordingen. De warmtevraag wordt zo ver teruggebracht dat het huis via de luchtroute, dus als “echt” passiefhuis, verwarmd gaat worden (middels een Nilan passiefhuis combitoestel). Zijn positieve ervaringen met cellulose in een eerder Plushuis-project past hij nu in zijn eigen huis toe.

Gemeentelijk monument 1910

In dit plan stelde de architect PIR platen tussen de gordingen voor. Wij vinden dit eigenlijk “vloeken in de monumentale kerk”, fossiele isolatiematerialen passen wij alleen toe als het echt niet anders kan. Uiteindelijk hebben we de architect, monumentencommissie en de klanten weten te overtuigen van de vele voordelen van cellulose.

Voordelen van cellulose

Geen vochtophoping: Cellulose is extreem goed in staat om vocht op te nemen en om vocht te transporteren van een vochtige naar een droge plek waar het kan uitwasemen;

Thermische buffering: Zoals bij alle biobased isolatiematerialen is ook bij cellulose het vermogen om warmte te bufferen van de dag naar de nacht groot;

“One size fits all” en “Just in time delivery”: Het allergrootste voordeel voor de aannemer is dat je altijd de juiste maat materiaal op het juiste moment bij de hand hebt. In een halve dag kun je in 1 werkgang zowel de vloeren, de wanden van zo’n 15 cm en de daken met 20 cm inblazen met hetzelfde materiaal. Zeker afgelopen jaar met oplopende levertijden en slechte verkrijgbaarheid van bouwmaterialen is dit een groot voordeel. Je plant de inblaassessie op tijd in en je ziet in het werk wel wat je waar kwijt kunt;

Geen gesleep: Een makkelijkere aanvoer dan via een slang de trappen op is niet denkbaar;

Goed gevuld: Door de inblaasdruk heb je de zekerheid dat alle hoeken en gaten ook goed gevuld zijn. Bij gebruik van plaatmateriaal en dekens blijkt in de praktijk dat er gemakkelijk naden en holten ontstaan, of vakken minder goed te vullen zijn;

Luchtdichtheid: Door de intelligente folies kun je het geheel goed luchtdicht te maken. Renovatieplaten blijken in onze blowerdoor-testen lang niet altijd luchtdicht te zijn;

Minder arbeid in de prefab-fabriek: In de biobased nieuwbouw wordt cellulose vaak in de prefab casco-fabriek vanuit een silo op horizontale vultafels in het HSB-casco ingebracht, waarna de vakken worden gesloten. Dit scheelt weer arbeid ten opzichte van het met de hand plaatsen van houtvezeldekens.

Kortom: Het toepassen van cellulose kent eigenlijk zoveel voordelen dat je je afvraagt waarom het niet veel meer wordt toegepast.

Aandachtspunten bij het toepassen van cellulose

Succesvol toepassen van cellulose vraagt de nodige aandacht in de voorbereiding en de uitvoering. Wat kan er zoal fout gaan? En waar moet je op letten?

Minimale dikte spouw: De minimale afstand achter de rachels moet 10 cm om de inblaasslang ruimte te geven.

Goede bevestiging folies: De aansluitingen van de folie op de bestaande bouw vragen de nodige aandacht. Het inblazen van de cellulose gaat onder druk, je wil niet dat de folie losschiet op de aansluitingen. We gebruiken daarvoor folielijm en luchtdichtingstape en indien nodig een primer. Hiermee maken we meteen ook de binnenschil luchtdicht.

Maximale regelafstand: We kennen een praktijkvoorbeeld van een nieuwbouwwoning waarbij het HSB-casco in het werk volgeblazen is met cellulose. De dagen na het inblazen bleken de wanden aan de buitenzijde opgebold te zijn. Bij het uitrachelen onder het plaatmateriaal was de voorgeschreven max. 30 cm. afstand niet aangehouden, maar de reguliere 60 cm. In dit voorbeeld is dat “in het werk” opgelost door de buitenwanden vlak te schuren (deze waren bekleed met EPS). Daarna konden ze het alsnog stuken.

Vermijd te grote vochtigheid: In een vochtbelaste spouw passen we geen cellulose toe maar Biopearls. Dit zijn de biobased tegenhangers van EPS-parels.

Voorkom oververhitting: Bescherm de cellulose tegen temperaturen van meer dan 70ºC.